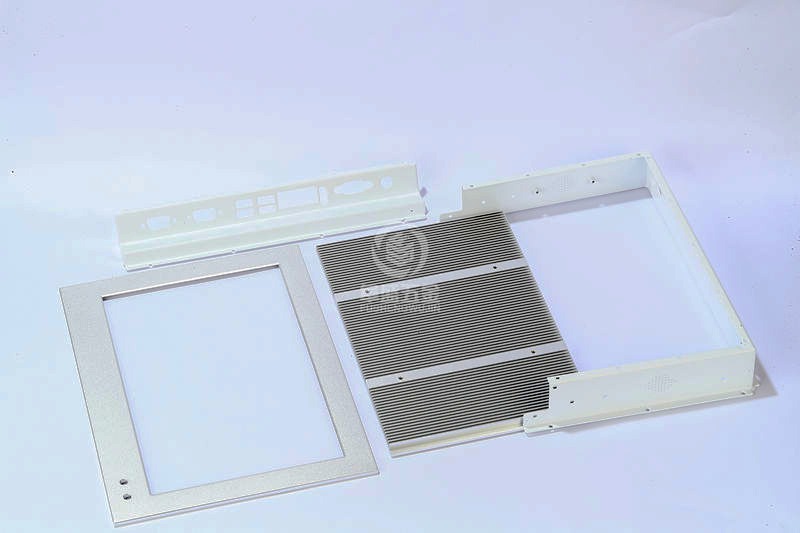

铝外壳是我们比较常见的一种包装外壳,相对于别的金属材质来说,铝外壳的密度小、质量轻、可塑性强、耐腐蚀强、生产性好,对于生产制作有很好的优势,,但在挤压成型工艺中,铝外壳在模具制造时及对截面形状的要求以及截面设计因素等方面,都会对后面的成型结果有所影响。

铝外壳在模具制造时要注意以下方面:

1、认为在不影响铝外壳工序的情况下,尽可能将冲孔布置在后一步,对于冲孔数量较多的产品,增加一步,冲孔安排置在后一步。

2、铝材比较软,由于模具比较容易造成堵料,所以在修改模具的间隙时,需要放置两侧材料厚度10%的间隙,切割创成的直线度合适为2MM,锥度0.8-1。

3、在弯曲成型过程中,铝外壳很可能会在弯曲过程中发生压痕、点划伤,铝合金外壳冲压加工时,铝材必须粘贴PE膜,在滚轮和电镀的情况下,成型块应经过研磨电镀的硬铬。

4、对于需要阳极化的冲压零件进行冲压,如果冲压步骤是180度,铝外壳产品不能完全压合,完全压合时会出现吐酸现象,因为必须留有0.2-0.3毫米的缝隙,以便酸溶液及时平稳流出,为了在该步骤中形成塞子,标定模必须高于模具。

5、铝材比较脆,容易开裂,尽量不要做压线,即使要做出来,也请把线做得更宽更浅。

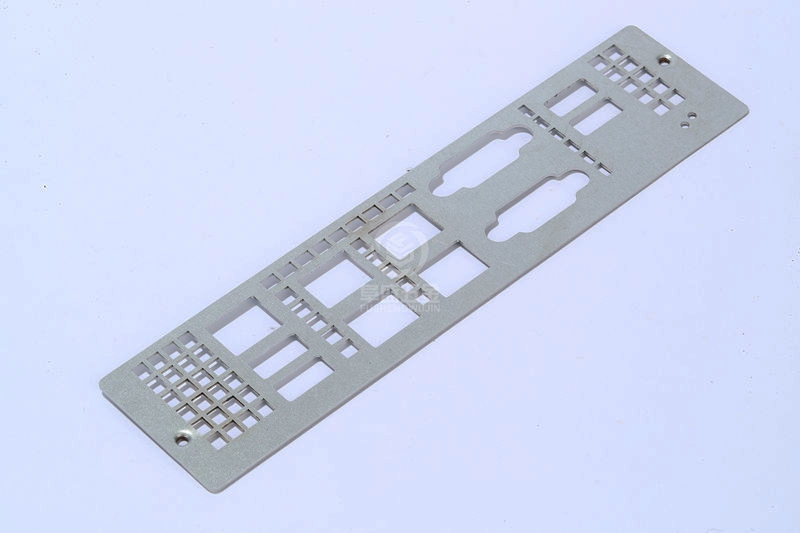

铝外壳在制造截面注意以下方面:

1、挤压系数:挤压系数的大小决定了铝外壳成型的质量问题。

2、其它影响因素:铝合金型材的种类很多,在设计时除了要考虑共同的设计要素外,还要考虑各自优缺点的特殊设计要素。

3、截面大小:铝外壳型材截面大小用其外接圆来度量。外接圆越大,所需挤压力就越大。一般每台铝外壳挤压机能挤压出截面型材的最大外接圆并非固定不变,它与挤压筒直径有关。

4、型材壁厚:某一特定型材壁厚最小值取决于铝外壳型材的外接圆直径的大小、合金成分和形状因素等。

5、直径间的圆角半径:外凸直角的过渡半径十分重要,过小会使模具转角处发生应力集中,且易于磨损,因此,应尽量避免尖角。

6、截面尺寸公差:铝外壳型材截面尺寸公差通常是根据产品加工余量、使用条件、挤压难易程度、合金牌号和形状部位来确定,一般在有关技术标准中或在用户提供的图样规定。

7、包围空间面积:在型材的截面形状方面,凡有三方面包围、一面开口的部分都成为空间面积。

8、截面形状:铝型材按截面形状可分为实心型材、半空心型材及空心型材3种类型。

在线客服

在线客服