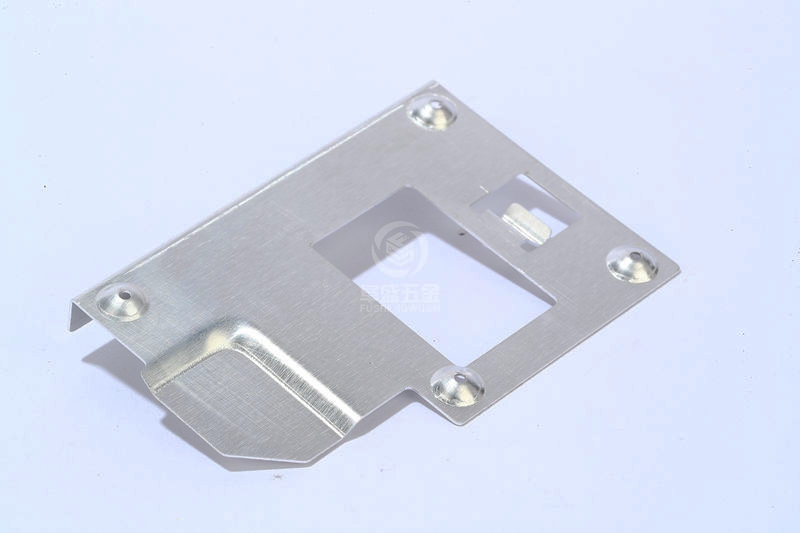

冲压模具拉伸/深破裂原因及改善对策

新模组装完成后需要完成上机、打样,也就是打一些产品作为样品去品管部进行管控尺寸测量,看是否合格。当完成这一步后,模具将进行量产阶段。而在模具量产过程中就很可能出现各种结构、设计思路问题。

拉伸(深)破裂

原因:

1、凸凹模之间隙过小(包括整体间隙和凸凹模偏移之局部间隙)

2、凹模无圆角粗糙度过大

3、材料材质过硬,塑性不好

4、拉深高度超过材料塑性变形的极限(拉深次数为一次)

5、第二次拉深材料未到位

6、压边边不够,拉深后凸台边缘起皱或凹陷

改善对策:

1、将凸凹模间隙修整至正常值

2、按产品要求研磨至正常值

3、如果材料超规太多则更换材料,另可相应加大凹模R角及光亮度可避免

4、可以分几次拉深

5、调整定位使其能正确定位

6、凹凸模之胶料板加弹弹力,增加压边力

脱料不顺原因:

1、模板磁性太大

2、定位太紧

3、脱料销弹簧失效(脱料板也一样)

4、脱料板上无脱料销

5、材料受压线挤压宽度增加在后工序定位不良造成

6、材料变形平面度不良

7、产品折边或成形后模具上避位不够

8、滑块被卡死,活动不顺

9、对于复合模,材料与废料未完全分开

改善对策:

1、将模板退磁

2、依产品定位的位置正确性调整定位

3、更换脱料销弹簧(脱料板也一样)

4、在脱料板上追加顶料销

5、最好能采用内定位,或定位在没有变异的位置

6、调整材料的平面度

7、加大模具上之让位

8、修整滑块,使其能滑块顺畅

9、上下模追加顶料销,使材料与废料能顺畅分开

在线客服

在线客服